Nature:3D打印更強鈦合金

在所有的金屬3D打印材料中,鈦被廣泛用于航空航天、汽車、醫療等領域,尤其是外科手術用的植入體。除了材料本身密度小、強度高、耐腐蝕的優點外,更重要的是,與傳統的加工方法(如數控機床和鑄造)相比,鈦合金3D打印可以實現復雜的幾何形狀,而且費用低廉。2014年,世界首例3D打印鈦樞椎椎體植入手術在北京大學第三醫院順利完成,患者年僅12歲,因為尤文氏肉瘤導致樞椎出現骨折。

3D打印鈦椎體模型圖。圖片來源:3d printing titanium [1]

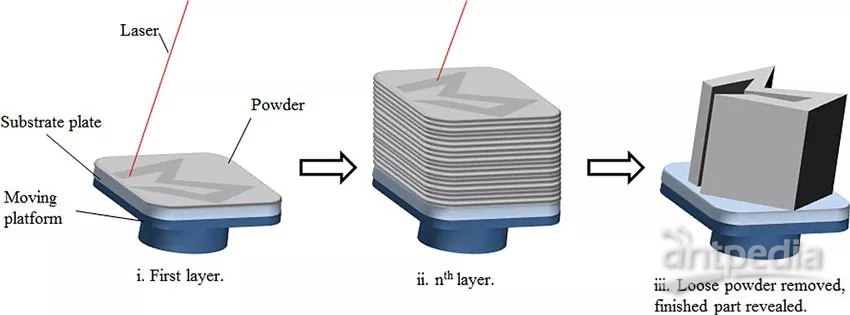

目前,鈦金屬3D打印設備多為粉末床3D打印機,采用選擇性激光燒結(Selective Laser Melting)技術 [2]。打印過程中,先在粉床上鋪滿很薄的一層精細鈦金屬粉末,然后再使用二氧化碳激光器根據設計圖進行燒結,反復進行,層層疊加,直到完成整個打印件。

選擇性激光燒結示意圖。圖片來源:Appl. Phys. Rev. [2]

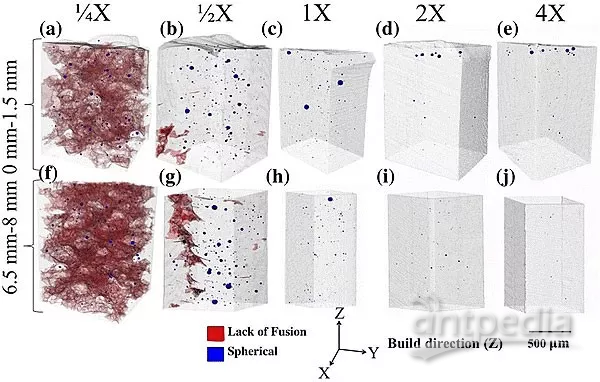

然而,再先進的技術也不能十全十美。卡內基梅隆大學的一項研究表明,當前的3D打印鈦金屬部件存在著“致命缺陷”。他們對最常見的打印鈦金屬Ti-6AI-4V(含6%的鋁和4%的釩)進行了X射線探傷,結果表明:激光熔化后,金屬在凝固過程中,由于冷卻速率高導致氣體會被困在金屬層中,從而在部件內部產生孔隙和泡沫。這些微小的孔隙小到幾微米,大到幾百微米,而且隨機分布,導致3D打印的鈦金屬材料內部受力后,很有可能出現裂紋 [3]。

鈦金屬CT結果,存在缺乏融合(紅色)和多孔(藍色)問題。圖片來源:JOM [3]

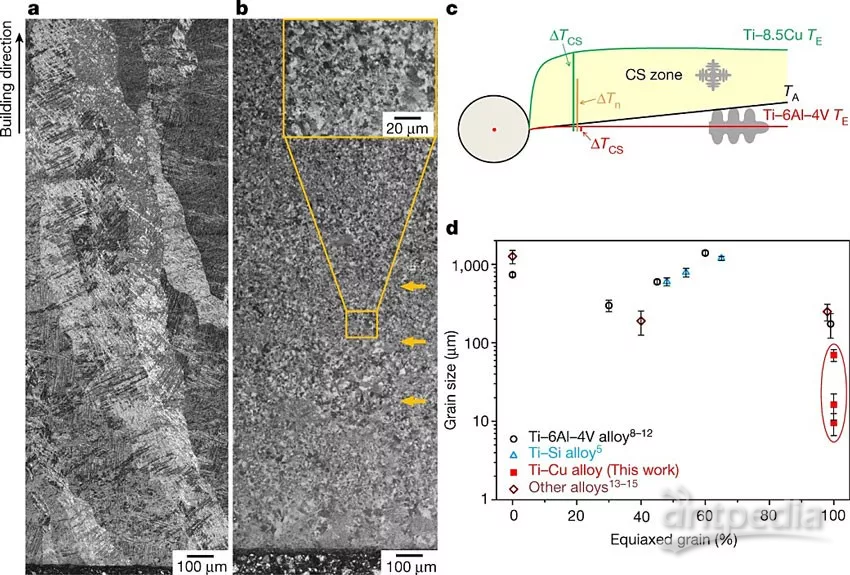

另外,激光熔化過程中,通常會產生較大的溫度梯度、較高的凝固速率和反復的加熱和冷卻循環,這將導致3D打印金屬的微觀結構中總是會出現沿晶格特定方向生長的粗柱狀晶粒。這將導致制備的產品機械性能各向異性,容易斷裂。因此研究3D打印等軸、晶粒更均勻更細小的方法具有重要的技術價值 [4]。

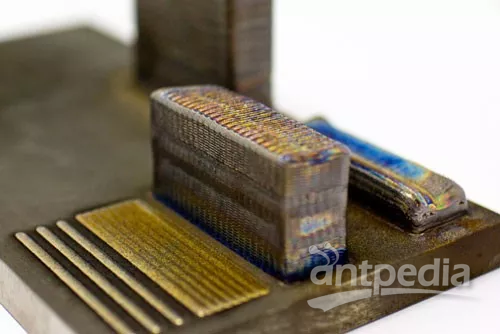

鈦粉、銅粉及3D打印鈦銅塊。圖片來源:RMIT官網 [5]

近日,澳大利亞皇家墨爾本理工大學(RMIT)Mark A. Easton課題組和俄亥俄州立大學Hamish L. Fraser與英聯邦科學和工業研究組織(CSIRO)等機構的研究者合作,在Nature 雜志上發表論文,報告了一種3D打印鈦銅合金,相比目前常用的Ti-6AI-4V,這種鈦銅合金Ti-8.5Cu產品由完全等軸的細小晶粒組成,具有優異的機械性能。

從左至右:Dong Qiu(二作),Mark Easton(通訊)和Duyao Zhang(一作)。圖片來源:RMIT官網 [5]

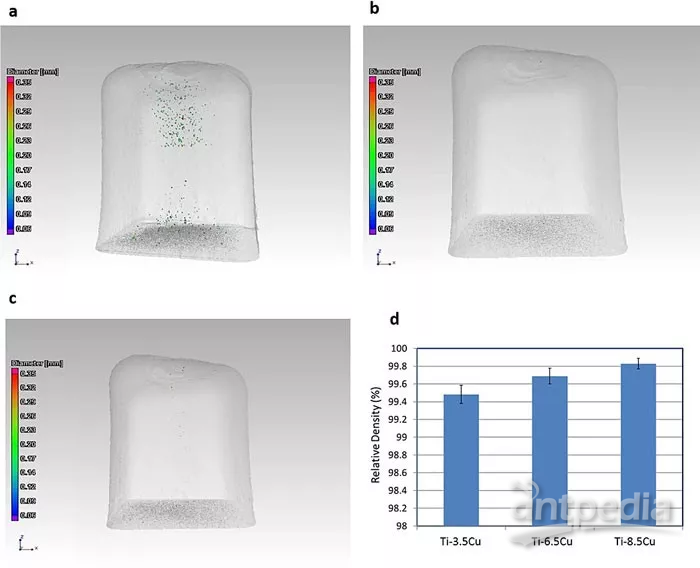

在以往的晶粒細化研究中,鈹、硅或硼等元素的加入可以降低鈦的柱狀晶粒的寬度,然而完全等軸晶粒的鈦合金仍然是一個懸而未決的問題,對材料的拉伸強度等性能提升也有限。研究者對加入金屬銅后的鈦合金進行測試,光學顯微照片顯示,完全等軸的β晶粒相,Ti-8.5Cu比例條件下,打印試樣沒有任何明顯的裂紋,封閉氣孔也極少,具有良好的均勻性。

制造樣品孔隙率的3D可視化。圖片來源:Nature

通過顯微鏡觀察,Ti-8.5Cu的晶粒更加細小,平均晶粒尺寸只有9.6 μm,相比之下,同樣加工條件的Ti-6Al-4V合金,微觀結構以粗柱狀晶粒為主,平均寬度為120 μm。這說明,銅的加入不僅使柱狀晶完全轉變為等軸晶,而且使原有的β晶粒細化了1-2個數量級。

3D打印Ti-6Al-4V和Ti-8.5Cu合金對比。圖片來源:Nature

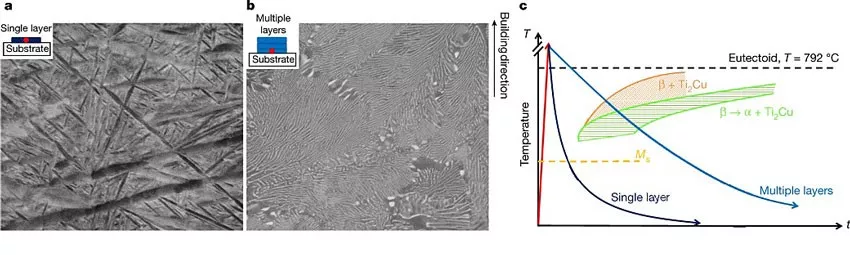

更有趣的是,Ti-8.5Cu合金單層打印和逐層打印的效果完全不同。在單層合金凝固過程中,較高的冷卻速度限制了原子的擴散,會形成馬氏體(α′-相鈦),鈦合金中的馬氏體具有較高的強度和較低的塑性。然而,銅元素的加入,可以在792 °C溫度下發生共析現象,生成Ti2Cu。因此,連續的逐層制造導致下層合金在共析溫度(792

°C)上下反復波動,可以有效地逆轉馬氏體相變,并產生超細共析片晶。此外,Ti-8.5Cu合金的平均層間距為46 nm ± 7 nm,比傳統制造方法如水淬(~150 nm)和爐冷(~1 μm)都要小得多。

Ti-8.5Cu合金的SEM表征。圖片來源:Nature

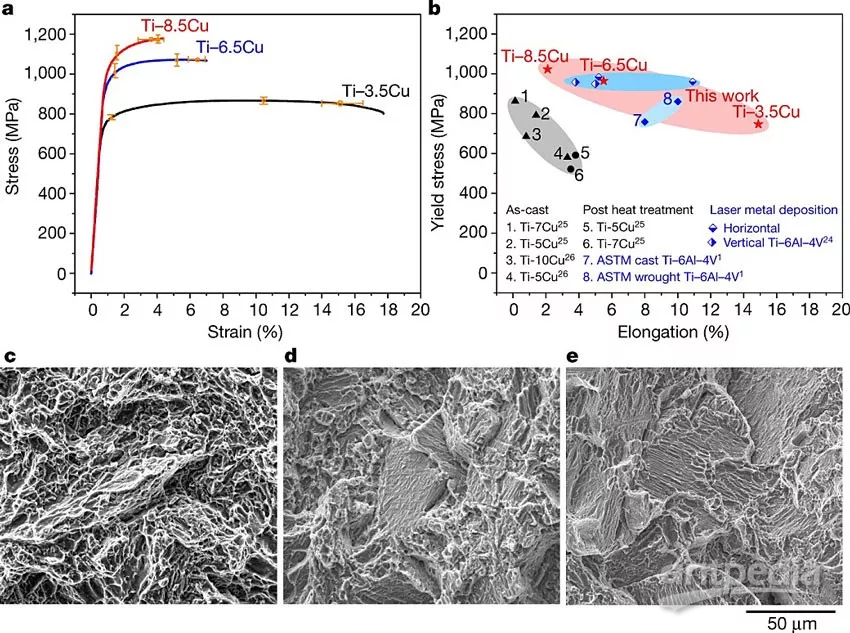

研究者測試了打印Ti-8.5Cu合金的機械性能,等軸β晶粒、更細的尺寸、共析層狀結構等因素,都使得該材料具有更高的屈服強度和延展性,其性能完全可以與鑄造和鍛造Ti–6Al–4V合金相媲美。

打印Ti-8.5Cu合金的機械性能。圖片來源:Nature

“具有這種微觀結構的合金可以承受更大的應力,在制造過程中也不易出現裂紋或變形等缺陷”,Mark Easton說。“他們的研究結果還表明,類似的金屬系統可以用同樣的方法,改善性能”,CSIRO資深首席科學家Mark Gibson說,“總的來說,這為開發一系列新的鈦基合金開辟了可能性,這些合金是專門為3D打印而開發的,具有優異的性能” [5]。

RMIT制造的3D打印鈦銅塊。圖片來源:RMIT官網 [5]

參考文獻:

[1] http://3d-printing-titanium.com/

[2]Yap C. Y., Chua C. K., Dong Z. L. et al. Review of selective laser melting: Materials and applications. Appl. Phys. Rev., 2015, 2(4): 041101. DOI: 10.1063/1.4935926

https://aip.scitation.org/doi/10.1063/1.4935926

[3] Cunningham R., Narra S. P., Ozturk T. et al. Evaluating the Effect of Processing Parameters on Porosity in Electron Beam Melted Ti-6Al-4V via Synchrotron X-ray Microtomography. JOM, 2016, 68: 765-771. DOI: 10.1007/s11837-015-1802-0

https://link.springer.com/article/10.1007/s11837-015-1802-0

[4] Clarke A. J. Designer alloy enables 3D printing of fine-grained metals. Nature, 2019, 576, 41-42. DOI: 10.1038/d41586-019-03701-2

https://www.nature.com/articles/d41586-019-03701-2

[5]皇家墨爾本理工大學官網:

https://www.rmit.edu.au/news/all-news/2019/dec/3dprinting-titanium-copper